RCA (Root Cause Analysis) : Guide complet 2025 — méthodes, étapes, outils et exemples pratiques (5 Whys, Ishikawa, FTA)

4 Dec 2025

RCA root cause analysis : guide gratuit pour identifier et éliminer les causes profondes des incidents. Méthodes & outils concrets pour prévenir les pannes.

Vous faites face à des pannes récurrentes, des non-conformités coûteuses ou à une satisfaction client en baisse ?

Ce guide vous montre comment transformer ces incidents en opportunités d'amélioration durable grâce à la RCA root cause analysis.

La Root Cause Analysis (RCA), ou analyse des causes profondes, vise à identifier la ou les causes racines d’un incident pour éviter sa récurrence.

C’est une compétence stratégique pour les responsables qualité, les directeurs de production et les responsables transformation digitale dans l’industrie.

En lisant cet article, vous apprendrez concrètement comment cadrer une RCA, collecter des preuves opérationnelles, utiliser des méthodes éprouvées comme les 5 Whys et le diagramme d’Ishikawa, et transformer les résultats en CAPA efficaces.

Vous découvrirez aussi comment choisir un outil logiciel pour tracer les workflows et mesurer l’impact des actions correctives.

Pourquoi investir dans la RCA ?

Parce qu’une analyse robuste réduit les incidents, maîtrise les coûts de non-qualité et alimente une démarche amélioration continue (Lean, Six Sigma, DMAIC).

Prêt à réconcilier performance opérationnelle et exigence qualité ?

Poursuivez la lecture pour obtenir une méthodologie pas-à-pas et des cas concrets applicables à l’énergie, l’aéronautique et l’automobile.

Comprendre la RCA root cause analysis

Qu’est-ce que la RCA root cause analysis ?

La RCA root cause analysis est une méthode structurée pour identifier la ou les causes profondes d’un incident, d’une panne ou d’une non-conformité.

Elle vise à aller au-delà des symptômes pour trouver l’origine racine du problème.

L’objectif est de traiter la cause et non de répéter des actions correctives superficielles.

Pourquoi la RCA root cause analysis est-elle essentielle ?

Dans l’industrie, chaque incident non résolu coûte en productivité, en qualité et en réputation.

La RCA root cause analysis réduit la répétition des pannes, améliore la maîtrise de la qualité et alimente l’amélioration continue.

Traiter la cause racine permet de transformer un retour d’expérience en levier d’efficacité.

Définition de l’analyse des causes profondes (RCA root cause analysis)

Définir précisément le périmètre de l’analyse est la première étape d’une RCA root cause analysis réussie.

L’analyse des causes profondes regroupe méthodes qualitatives et quantitatives pour établir un lien causal entre l’événement observé et ses origines.

Elle intègre :

la collecte de preuves (logs, procédures, enregistrements),

l’atelier multi-disciplinaire pour confronter les hypothèses.

Une bonne définition évite les biais et oriente les actions CAPA vers des solutions pérennes.

Enjeux qualité et opérationnels de la RCA root cause analysis

La RCA root cause analysis impacte directement la performance industrielle.

En qualité :

elle réduit les non-conformités,

elle augmente la satisfaction client.

En opérations :

elle diminue les interruptions de production,

elle optimise la maintenance.

Les enjeux incluent la réduction des coûts récurrents, l’amélioration de la sécurité et la conformité aux normes (ISO 9001, bonnes pratiques).

Adopter la RCA, c’est transformer les incidents en opportunités d’amélioration continue.

Quand et pourquoi utiliser la RCA root cause analysis

Contextes d’usage de la RCA root cause analysis

Dans quels contextes lancer une RCA root cause analysis ?

Utilisez la RCA root cause analysis dès qu’un :

incident récurrent,

panne critique,

ou une non-conformité majeure se produit.

Elle est pertinente en :

production,

maintenance,

R&D,

supply chain,

IT industriel.

Pour des incidents uniques sans conséquences opérationnelles lourdes, une investigation légère peut suffire.

Choisir le bon contexte garantit un effort proportionné et un ROI tangible.

Pourquoi prioriser la RCA root cause analysis ?

La raison est simple : traiter la cause racine évite la répétition des incidents.

La RCA root cause analysis permet :

d’orienter les CAPA vers des actions préventives plutôt que curatives,

de favoriser la responsabilisation des équipes,

d’améliorer la traçabilité des décisions.

Résultat attendu : diminution des arrêts, amélioration du TRS et renforcement de la culture qualité.

Méthodes clés d’analyse de la cause racine (RCA root cause analysis)

Panorama rapide des méthodes utilisées en RCA root cause analysis.

Les approches classiques combinent :

outils simples (5 Whys),

outils formels (FTA).

Le choix dépend de la complexité de la défaillance et des données disponibles.

Connaître plusieurs méthodes permet d’adapter l’analyse au contexte industriel.

Méthode des 5 Why (5 pourquoi) pour la RCA root cause analysis

La méthode des 5 Why est une technique itérative pour remonter de l’effet à la cause.

Elle consiste à poser la question “Pourquoi ?” de façon successive jusqu’à atteindre la cause racine.

En pratique, l’exercice se mène en atelier avec :

acteurs opérationnels,

responsables qualité.

Avantage : simplicité et rapidité. Limite : risque de réponses partielles sans preuves.

Utilisez la méthode des 5 Why comme point de départ puis complétez par d’autres outils si nécessaire.

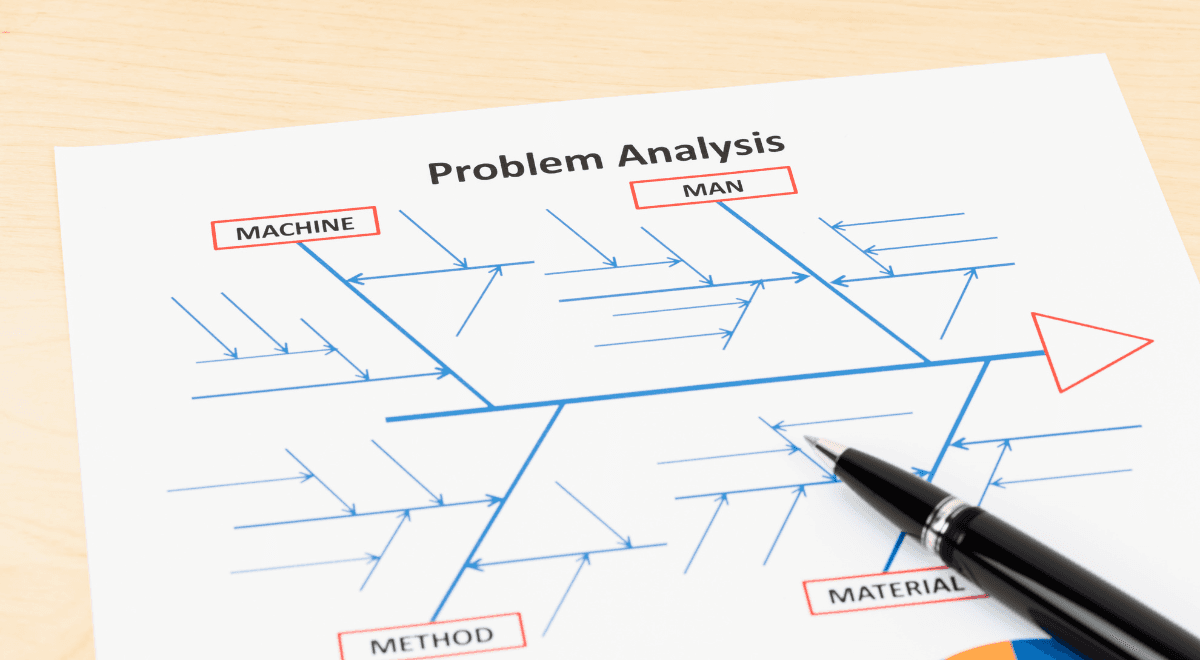

Diagramme d’Ishikawa (Fishbone) et RCA root cause analysis

Le diagramme d’Ishikawa structure visuellement les causes possibles autour d’un effet.

Il segmente les facteurs (machines, méthodes, matière, milieu, main-d’œuvre, mesures) pour faciliter le brainstorming.

En RCA root cause analysis, l’Ishikawa sert à :

capter toutes les hypothèses,

prioriser les pistes d’investigation.

Il favorise la transversalité et évite l’isolement des connaissances.

Associez l’Ishikawa à une validation par données pour consolider les hypothèses.

Fault Tree Analysis (FTA) dans la RCA root cause analysis

La Fault Tree Analysis (FTA) modélise les combinaisons d’événements menant à une défaillance systémique.

C’est une approche logique et hiérarchique adaptée aux systèmes complexes (aéronautique, énergie).

En RCA root cause analysis, la FTA permet :

de quantifier les chemins de défaillance,

d’identifier les points critiques.

Elle nécessite des compétences en fiabilité et une base de données d’événements pour être efficace.

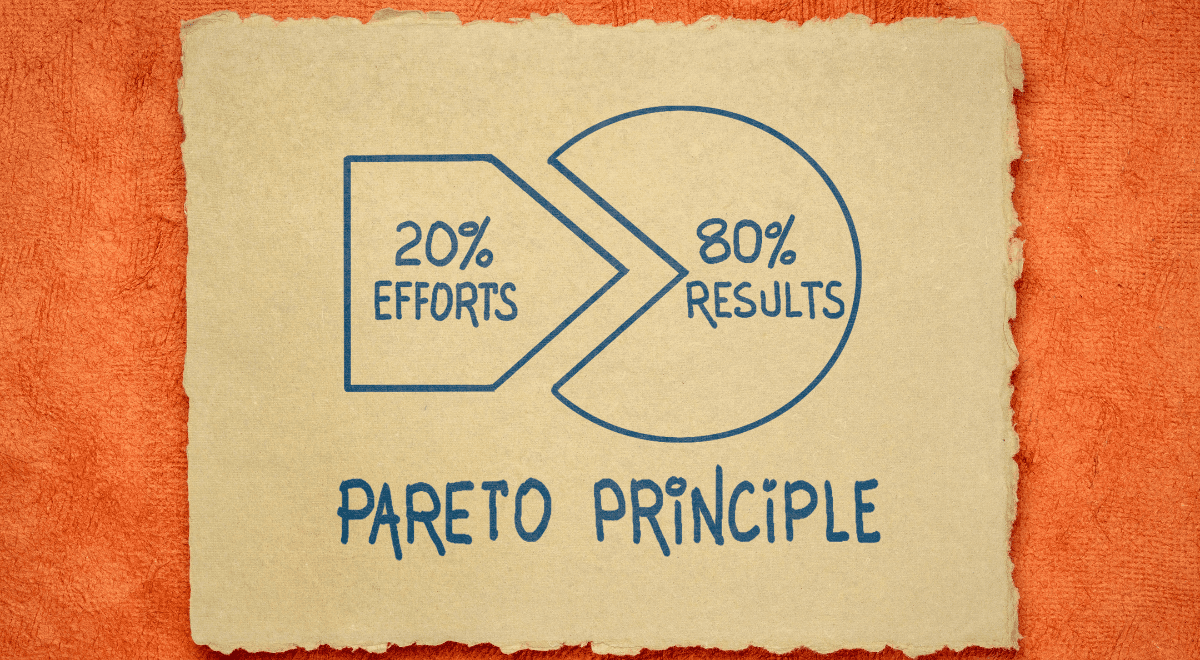

Pareto, 8D et DMAIC appliqués à la RCA root cause analysis

Les méthodes complémentaires renforcent la robustesse d’une RCA root cause analysis.

Le diagramme de Pareto priorise les incidents selon leur impact.

La méthode 8D structure la résolution en équipe avec validation des actions correctives.

DMAIC (Six Sigma) apporte une rigueur statistique pour les causes liées aux processus.

Combiner Pareto, 8D et DMAIC permet d’avoir à la fois pragmatisme opérationnel et rigueur analytique.

Étapes détaillées du processus RCA root cause analysis

La réussite d’une RCA root cause analysis repose sur une séquence claire d’étapes.

Chaque étape réduit l’incertitude et guide les actions correctives vers la cause racine.

Ci-dessous, nous détaillons le processus type, applicable en industrie, IT ou santé.

Utilisez cette feuille de route pour structurer vos ateliers et vos CAPA.

Cadrer et identifier le problème — RCA root cause analysis

Commencez par définir précisément le périmètre de l’analyse.

Formulez l’effet observé en termes mesurables :

quoi,

quand,

où,

qui,

quel impact.

Déterminez les limites temporelles et les systèmes concernés.

Un cadrage clair évite le scope creep et oriente la collecte de données.

La RCA root cause analysis démarre ici : sans un problème bien défini, l’analyse perd son efficacité.

Collecter données et preuves — RCA root cause analysis

Rassemblez toutes les preuves disponibles :

logs,

enregistrements,

procédures,

rapports qualité,

relevés machine.

Interrogez les opérateurs et parties prenantes via entretiens structurés.

Archiviez les preuves de manière traçable pour pouvoir revenir en arrière si besoin.

Données quantitatives + témoignages qualitatifs = base solide pour la RCA root cause analysis.

Évitez les suppositions non vérifiées et priorisez les faits.

Analyser et valider les causes — RCA root cause analysis

Organisez un atelier multi-disciplinaire pour challenger les hypothèses.

Utilisez des outils complémentaires :

Ishikawa,

5 Why,

FTA,

analyses statistiques si nécessaire.

Validez chaque hypothèse par des preuves ou des tests reproductibles.

Classifiez les causes en :

immédiates,

contributives,

racines.

La validation est critique : la RCA root cause analysis sans preuve mène souvent à des actions inefficaces.

Planifier actions correctives et préventives (CAPA) — RCA root cause analysis

Rédigez un plan CAPA clair avec :

responsabilités,

échéances,

indicateurs de succès.

Différenciez :

actions correctives (réparer maintenant),

actions préventives (éviter la récurrence).

Priorisez selon impact, coût et effort, en vous appuyant sur un diagramme de Pareto si utile.

Intégrez la traçabilité des décisions pour audits et retour d’expérience.

Un bon CAPA transforme la RCA root cause analysis en gain durable.

Mise en œuvre et suivi d’efficacité — RCA root cause analysis

Déployez les actions avec un suivi rigoureux :

jalons,

KPIs,

revue périodique.

Mesurez l’impact sur :

la fréquence des incidents,

le TRS,

le coût de non-qualité.

Planifiez une validation post-implémentation pour confirmer l’élimination de la cause racine.

Documentez les apprentissages pour enrichir la base de connaissances.

Suivi et preuve d’efficacité bouclent le cycle de la RCA root cause analysis.

Exemples concrets et études de cas — RCA root cause analysis

Cas aéronautique : une vibration critique entraînait des arrêts de ligne.

La RCA root cause analysis a révélé une combinaison batterie-capteur et procédure d’entretien inadaptée.

Actions :

changement de capteur,

mise à jour des modes opératoires,

formation.

Résultat : réduction des incidents de 90 % en 6 mois.

Cas automobile : dispersion dimensionnelle répétée sur une pièce.

La RCA a identifié un réglage machine et une matière première hors spécification.

Actions :

ajustement process,

contrôle réception matière.

Résultat : non-conformités divisées par 4 et économie sur rebuts.

La RCA root cause analysis permet des gains rapides et mesurables quand elle est bien conduite.

Documentez avant/après pour quantifier le ROI et convaincre les décideurs.

Bonnes pratiques et pièges à éviter — RCA root cause analysis

Impliquer les équipes opérationnelles dès le départ pour obtenir des données réalistes.

Assurer une documentation rigoureuse et traçable pour chaque étape de la RCA root cause analysis.

Ne pas confondre symptôme et cause : ciblez la racine, pas le pansement.

Éviter les ateliers « blâme » ; favorisez la culture d’amélioration continue.

Itérer : si l’action n’a pas l’effet attendu, relancer l’analyse avec nouvelles données.

Transparence, preuves et responsabilisation sont les clés d’une RCA efficace.

Outils et logiciels pour la RCA root cause analysis

Choisissez une plateforme SaaS qui propose :

intégration des données,

collaboration en temps réel,

reporting automatisé.

Critères clés :

traçabilité des actions,

workflow CAPA,

intégration ERP/PLM,

export pour audit.

À Yxir nous proposons une solution pensée pour la RCA root cause analysis :

centralisation des preuves, templates Ishikawa/5 Why/FTA, et suivi des KPIs.

Avantage Yxir : configuration rapide, accès mobile et dashboards pour piloter vos CAPA.

Choisissez selon maturité, budget et intégration souhaitée.

FAQ — RCA root cause analysis

Quelle durée pour une analyse RCA root cause analysis ?

Dépend de la complexité : de quelques heures pour un incident simple (5 Why) à plusieurs semaines pour une FTA complète.

Planifiez ressources et jalons en conséquence.

Quels rôles impliquer dans une RCA root cause analysis ?

Opérateurs, maintenance, qualité, ingénierie process, management, et souvent un pilote facilitateur.

La transversalité garantit une vision complète.

Quelle différence entre RCA, CAPA et PDCA ?

La RCA root cause analysis identifie la cause racine.

Le CAPA planifie et exécute actions correctives et préventives issues de la RCA.

Le PDCA est un cycle d’amélioration continue plus large qui peut intégrer la RCA et le CAPA.

Ces approches sont complémentaires, pas concurrentes.

Conclusion finale : passer des incidents aux gains mesurables

La RCA root cause analysis transforme les incidents récurrents en leviers d’amélioration mesurables.

En appliquant une démarche structurée, vous ne corrigez plus les symptômes mais vous éliminez la cause racine, ce qui réduit durablement les pannes, les non-conformités et les coûts associés.

Cadrer correctement l’étude, collecter des preuves fiables, analyser avec des méthodes adaptées (5 Whys, diagramme d’Ishikawa, FTA) et traduire les résultats en CAPA opérationnels sont les étapes incontournables.

Chacune de ces phases doit être documentée et validée par des preuves pour garantir l’efficacité des actions et éviter les retours en arrière.

Les bénéfices sont concrets et mesurables :

baisse des incidents, amélioration du TRS, réduction du coût de non-qualité et meilleure satisfaction client.

Quantifier avant/après et suivre des KPIs clairs permet de démontrer le ROI des RCA et de prioriser les investissements (Lean, Six Sigma, DMAIC) en fonction de l’impact réel.

La réussite dépend aussi de l’organisation et de la culture.

Impliquer les équipes opérationnelles dès le départ, favoriser l’approche transversale et éviter les ateliers de blâme sont essentiels pour obtenir des données réalistes et des actions pérennes.

Itérer lorsque nécessaire et capitaliser les apprentissages enrichissent la base de connaissances et renforcent la fiabilité des analyses futures.

Choisir le bon outil accélère l’industrialisation de la méthode.

Privilégiez une plateforme SaaS offrant traçabilité des preuves, workflows CAPA, intégration ERP/PLM et reporting automatisé.

Nous proposons une solution pensée pour centraliser les preuves, animer vos ateliers (templates Ishikawa/5 Whys/FTA) et piloter vos KPIs via des dashboards accessibles sur mobile.

Passez à l’action avec pragmatisme : commencez par un pilote sur un périmètre critique, mesurez l’impact, puis étendez la démarche.

Essayez Yxir gratuitement pour centraliser vos analyses, tracer vos actions et démontrer rapidement la valeur de la RCA root cause analysis.

Contactez notre équipe pour une démo adaptée à votre secteur et un accompagnement sur mesure afin de transformer vos incidents en gains durables.

Continuer la lecture

Les dernières nouveautés de l'industrie 4.0