Excellence opérationnelle : 10 conseils pour transformer vos opérations industrielles

6 Jan 2026

Découvrez comment déployer l’excellence opérationnelle pour réduire les coûts, améliorer la qualité, booster la productivité et piloter vos KPI industriels.

Vous faites face à des coûts de non-qualité qui grèvent vos marges.

Vous devez réduire les délais de production tout en garantissant la conformité.

Vous voulez transformer vos ateliers avec la digitalisation sans perdre le terrain.

En visant l’excellence opérationnelle, vous cherchez à rendre vos opérations plus fiables, plus rapides et plus compétitives.

Nous proposons des conseils concrets pour démarrer ou accélérer votre démarche.

Chaque conseil est immédiatement applicable et pensé pour des secteurs exigeants comme l’aéronautique, l’automobile ou l’énergie.

Conseil 1 : définir l’excellence opérationnelle dans votre contexte

Avant toute méthode, il faut définir ce que signifie excellence opérationnelle pour votre entreprise.

Organisez un atelier stratégique avec production, qualité, maintenance et innovation.

Cartographiez les enjeux : coûts, qualité, délai, sécurité.

Définissez des objectifs SMART alignés sur la stratégie industrielle.

Associez des KPI pertinents (OEE, taux de rebuts, lead time) et une cible temporelle.

Formalisez un périmètre initial (ligne, usine, famille de produits) pour un pilote.

Mesurez l’état actuel avec une cartographie des processus et des Gemba Walk.

Priorisez les chantiers selon impact potentiel et faisabilité.

Un objectif clair et mesurable évite le saupoudrage d’actions sans effet réel.

Conseil 2 : impliquer le top management et véhiculer une culture d’excellence

L’engagement du top management est non négociable pour l’excellence opérationnelle.

Le dirigeant doit porter la vision et consacrer des ressources visibles.

Créez un comité de pilotage avec indicateurs mensuels et revues régulières.

Déployez une communication simple : objectifs, premières victoires, retours terrain.

Investissez dans la formation des managers et des opérateurs sur les principes Lean et Six Sigma.

Valorisez les initiatives terrain par des rituels (revues quotidiennes, tableaux de bord visibles).

Accompagnez le changement avec coaching plutôt qu’uniquement des sessions théoriques.

La culture se construit par l’exemple : si la direction participe aux Gemba Walk, les équipes suivent.

Conseil 3 : cartographier et standardiser les processus clés

La cartographie est la base de toute démarche d’excellence opérationnelle.

Commencez par réaliser une Value Stream Mapping (VSM) pour identifier flux, gaspillages et goulets.

Quantifiez lead time, temps de cycle et stock entre postes pour prioriser.

Documentez les processus critiques sous forme de standard work et modes opératoires.

Réalisez des tests de robustesse des standards sur le terrain pour ajuster les micro-variations.

Intégrez les contrôles qualité et points de vérification dans la documentation.

Organisez des audits réguliers pour maintenir le standard et détecter dérives.

Standardiser, c’est rendre reproductible l’amélioration et libérer du temps pour innover.

Conseil 4 : adopter le lean management et kaizen

Le Lean et le Kaizen sont au cœur de l’excellence opérationnelle durable.

Lancez des chantiers Kaizen pilotes sur des processus à fort gisement d’amélioration.

Constituez des équipes pluridisciplinaires avec opérateurs, maintenance et qualité.

Définissez des objectifs mesurables avant le chantier et comparez après.

Privilégiez les actions à court terme génératrices de valeur pour créer de la dynamique.

Documentez les gains et les méthodes pour capitaliser et diffuser.

Utilisez des outils simples :

5S pour l’ordre

Kanban pour les flux

SMED pour réduire les temps de changement

Le Kaizen crée une habitude d’amélioration continue, pas un événement ponctuel.

Conseil 5 : maîtriser la variabilité avec Six Sigma

Pour réduire les défauts et la variabilité, intégrez Six Sigma à votre démarche d’excellence opérationnelle.

Débutez par une priorisation des problématiques critiques pour la qualité client.

Appliquez la démarche DMAIC sur un pilote : définir, mesurer, analyser, améliorer, contrôler.

Formez au moins quelques collaborateurs aux outils statistiques et aux méthodes d’analyse (capabilité, corrélations).

Utilisez des études de cas internes pour démontrer l’impact avant de déployer à grande échelle.

Reliez Six Sigma aux chantiers Kaizen pour combiner gains rapides et solutions robustes.

Réduire la variabilité, c’est stabiliser vos performances et sécuriser vos engagements clients.

Conseil 6 : structurer l’atelier avec la méthode 5S

Maintenir et auditer les standards

La méthode 5S est l’un des leviers les plus rapides pour matérialiser une démarche d’excellence opérationnelle.

Séparer, ranger, nettoyer, standardiser et pérenniser : chaque S a un rôle concret pour réduire les gaspillages et sécuriser la qualité.

Démarrez par un chantier 5S sur une zone pilote à fort flux.

Imposez des règles visuelles simples (marquages, shadow boards, étiquetage).

Formez les opérateurs à l’auto-contrôle et à la maintenance autonome.

Planifiez des audits 5S hebdomadaires avec checklist et scoring.

Reliez ces audits aux KPI (OEE, taux de rebuts, lead time).

Un atelier propre et ordonné améliore la sécurité, réduit les pertes de temps et prépare la digitalisation.

Intégrez les résultats 5S dans les rituels quotidiens (huddle, board).

Évaluez le ROI des actions 5S.

Conseil 7 : optimiser la maintenance avec TPM

Mesurer l’OEE et réduire les pannes

Le TPM (Total Productive Maintenance) est central pour l’excellence opérationnelle durable.

Visez la réduction des pannes, l’augmentation de la disponibilité et l’amélioration de la qualité.

Lancez la TPM par la maintenance autonome.

Déployez un plan de maintenance préventive et conditionnelle basé sur MTTR/MTBF.

Mesurez l’OEE par équipement et suivez les causes principales de pertes.

Intégrez un CMMS ou des capteurs IoT pour tendre vers la maintenance prédictive.

Associez TPM avec SMED et Poka-Yoke.

Réduire les arrêts non planifiés augmente la capacité utile et sécurise vos engagements clients.

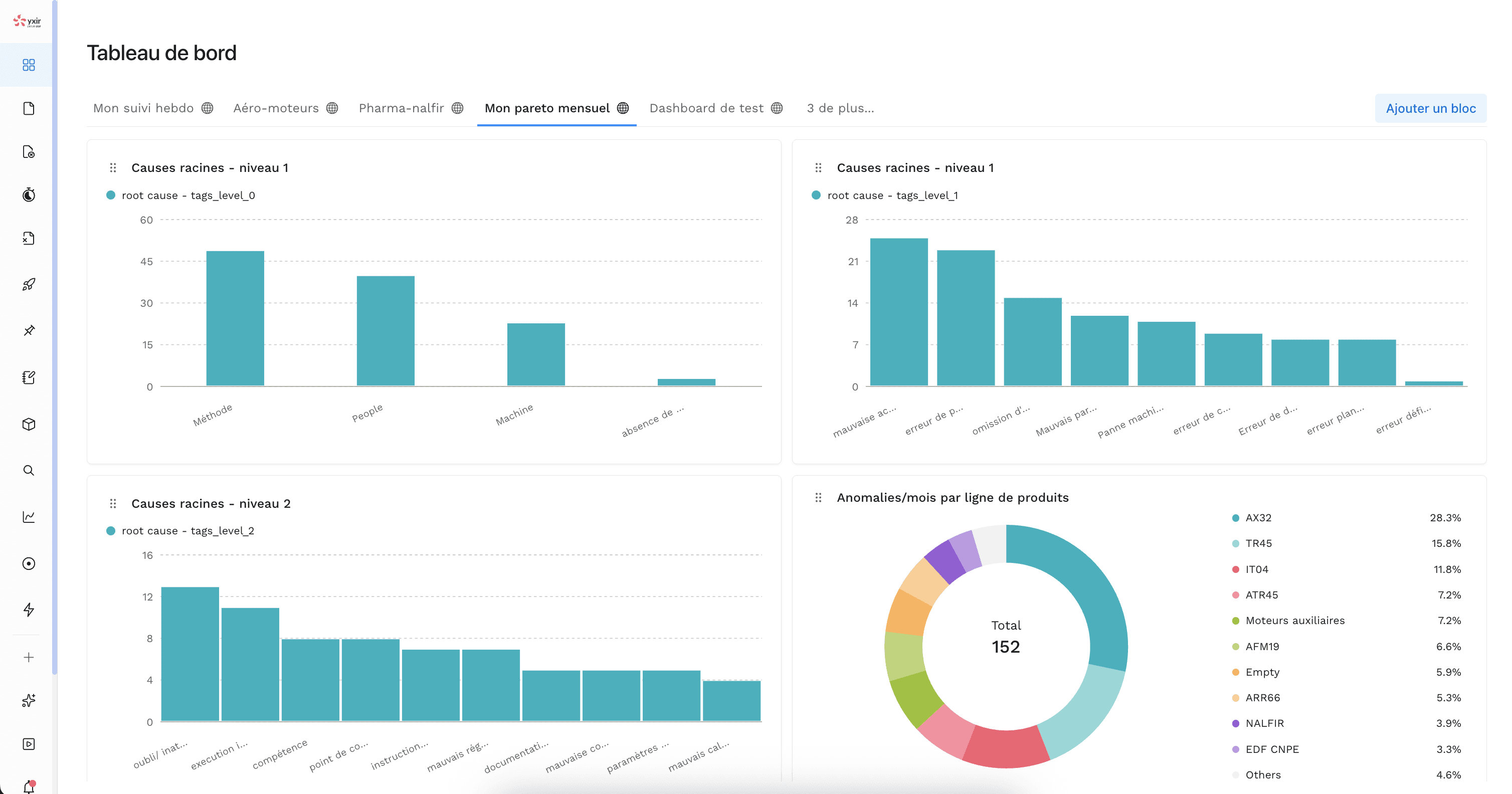

Conseil 8 : piloter la performance via des KPI adaptés

Suivre le taux de rebuts et le lead time

Un pilotage efficace repose sur des KPI clairs alignés avec votre stratégie d’excellence opérationnelle.

Choisissez des indicateurs actionnables :

OEE

taux de rebuts

lead time

taux de panne

Takt time

Définissez des cibles SMART et une fréquence de revue.

Construisez des tableaux de bord visuels terrain + direction.

Associez chaque KPI à un responsable.

Un bon KPI doit être compréhensible, mesurable et corrélé à la valeur client.

Conseil 9 : exploiter la digitalisation et Industry 4.0

Intégrer les technologies IoT et analytics

La digitalisation est un accélérateur majeur lorsqu’elle est alignée sur des besoins concrets.

Priorisez :

suivi de performance temps réel

maintenance prédictive

gestion des OF via MES

Déployez IoT + analytics.

Commencez par des pilotes et industrialisez.

Assurez qualité des données et cybersécurité.

La technologie doit servir les processus, pas l’inverse.

Conseil 10 : instaurer une amélioration continue à long terme

Capitaliser sur les retours d’expérience

L’excellence opérationnelle n’est pas un projet, c’est une trajectoire.

Institutionnalisez PDCA/DMAIC.

Capitalisez les retours d’expérience.

Scalez les réussites.

Implémentez une gouvernance claire.

Renforcez culture et compétences internes.

L’amélioration continue sécurise vos résultats sur le long terme.

Conclusion

Pour finir, retenez une chose essentielle : viser l’excellence opérationnelle n’est pas un luxe, c’est une nécessité stratégique pour rester compétitif.

Commencez par un diagnostic rigoureux (VSM, Gemba Walk).

Lancez un pilote.

Assurez l’engagement du top management.

Pilotez avec OEE, rebuts, lead time.

Combinez :

Lean / Kaizen

Six Sigma

TPM & 5S

Digitalisation

Standardisez.

Institutionnalisez PDCA.

Mesurez le ROI.

Anticipez les pièges :

dispersion

absence de gouvernance

digitalisation sans process

Si vous cherchez à transformer ces principes en résultats concrets, nous vous accompagnons pour construire votre feuille de route, piloter et industrialiser les gains.

Continuer la lecture

Les dernières nouveautés de l'industrie 4.0